Es gibt hier einen sehr guten YouTube-Beitrag in Russisch (siehe nachfolgend auch direkt eingebunden), der von YouTube selbst nicht automatisch mit Untertiteln übersetzt wird. Ab der Minute 6:47 fängt er mit den Ventilen an.

Die Beschreibung unterhalb referenziert sich immer auf die Minuten im Video (Audio in Russisch, Ton daher nicht notwendig).

Benötigtes Werkzeug:

- Torx und Inbussatz plus Einsatz für Zündkerzen bzw. Zündkerzenschlüssel

- Drehmomentschlüssel

- Flachschraubenzieher

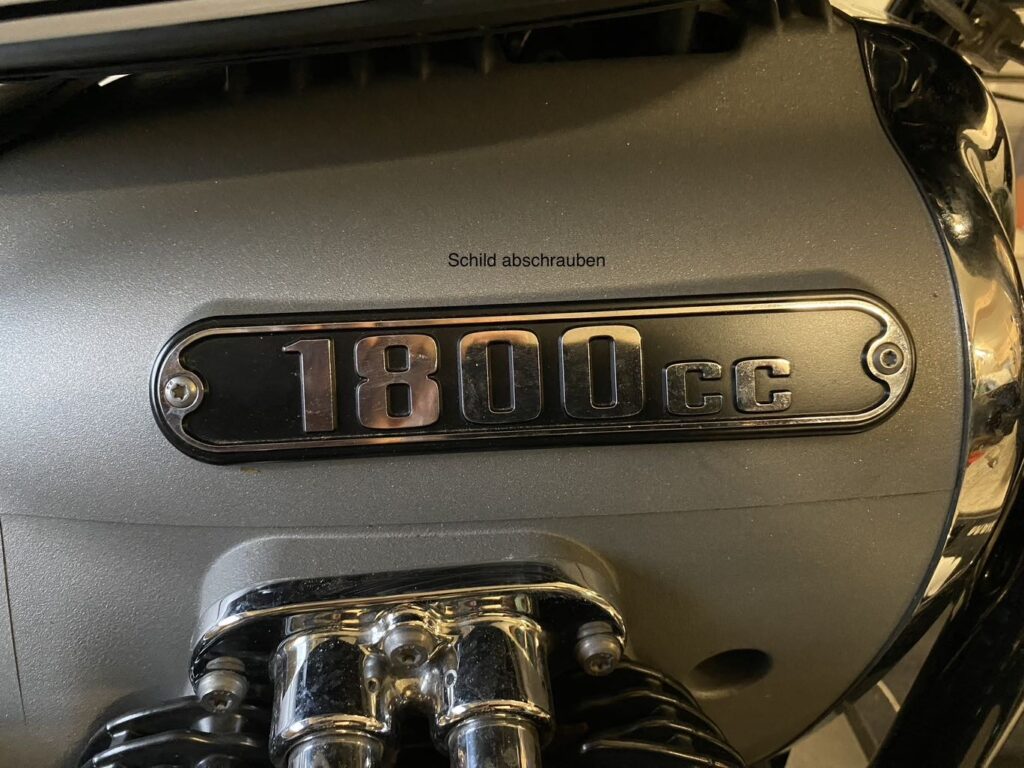

Minute 1:50 – 2:16

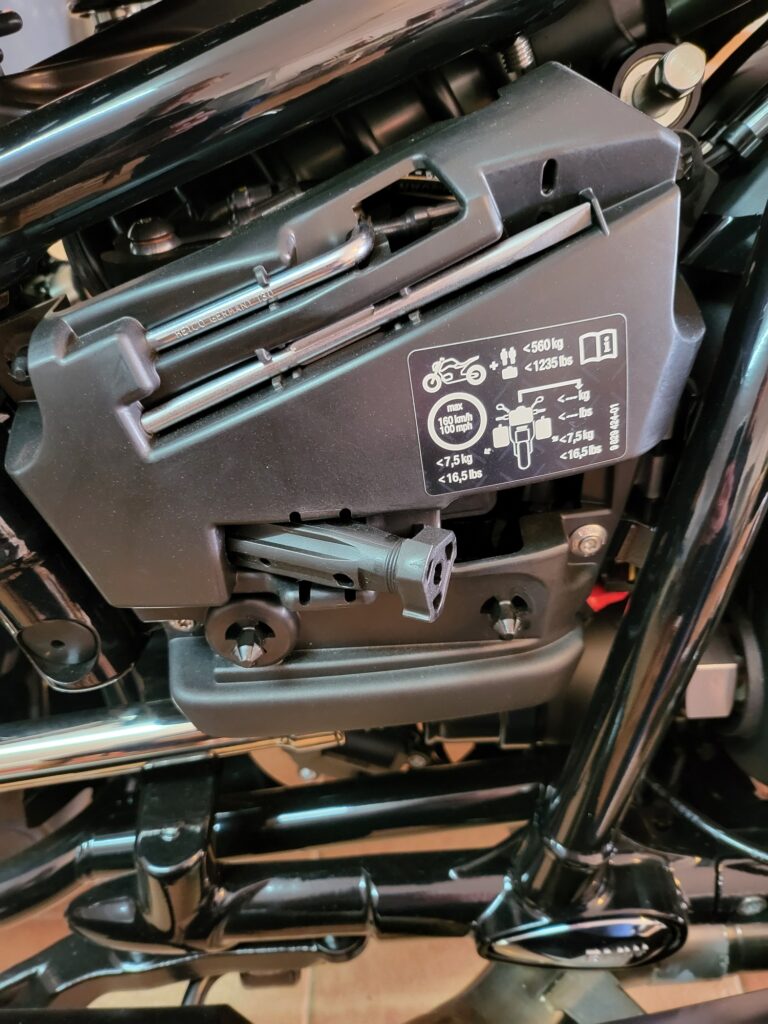

Bereits vorab Ablage für die Zylinderabdeckung (altes Handtuch) vorhalten, um Kratzer zu vermeiden. Abbau der Seitendeckel mit Torxschlüssel. Beide Schrauben entfernen (später mit 10 NM wieder anziehen). Möglicherweise ‚klebt‘ der Seitendeckel etwas. Mit leichtem Klopfen des Handballens ist dieser problemlos lösbar. Allerdings Vorsicht, dass er nicht plötzlich abfällt. Das Klopfen mit den Handballen kann schon gemacht werden, wenn die Schrauben zwar gelöst, aber noch nicht komplett herausgeschraubt wurden.

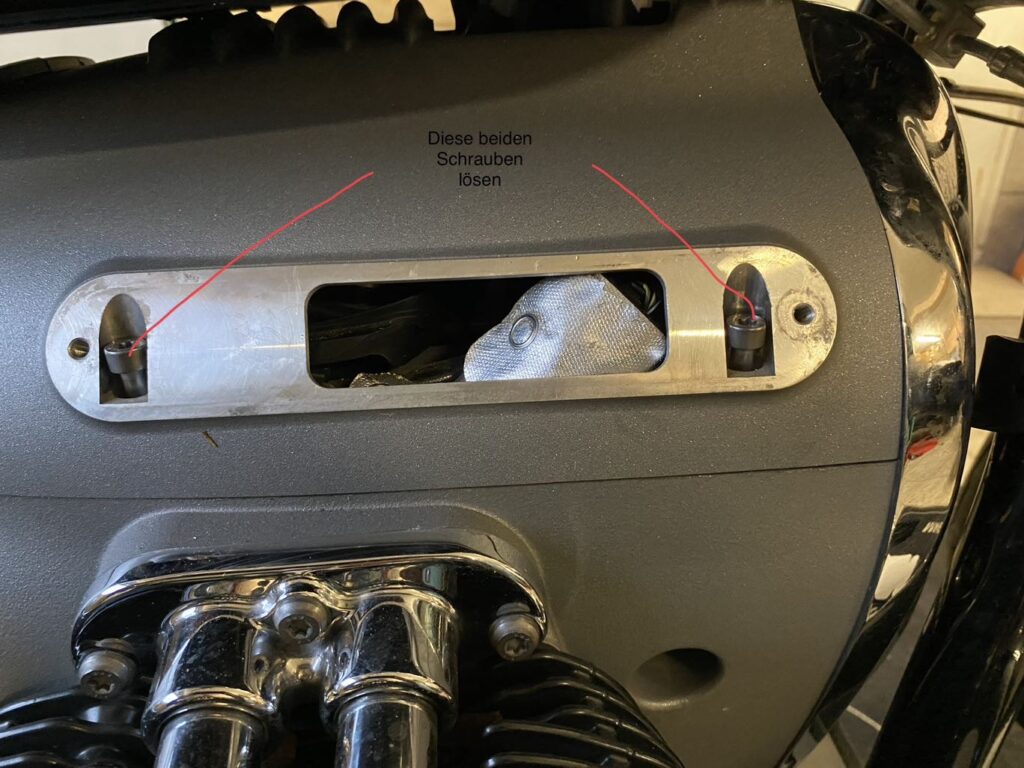

Minute 2:45 – 3:16

Abbau der Halterungen der Zylinderabdeckung (später mit 10 NM wieder anziehen). Aufpassen, dass der untere Teil der Abdeckung beim Abbauen nicht nach unten wegfällt. Am besten am Boden immer ein Stück Stoff liegen haben.

Minute 3:18 – 4:00

Abziehen des Steckers des Zündkerzensteckers. Mit kleinem Schraubenzieher die Drücklasche des Steckers betätigen und abziehen. Wenn man das Motorrad vor dem abgebauten Stecker und der Halterung schützen möchte (Kratzer), einfach eine Socke drüberziehen.

Schraube des Zündkerzensteckers lösen und abnehmen.

Zündkerze (NGK MAR8AI 10DS) abschrauben. Hier ist entweder eine spezielle lange Nuß nötig, um die Länge der Zündkerze abzudecken oder ein entsprechender Zündkerzenschlüssel.

Minute 4:23 – 5:25

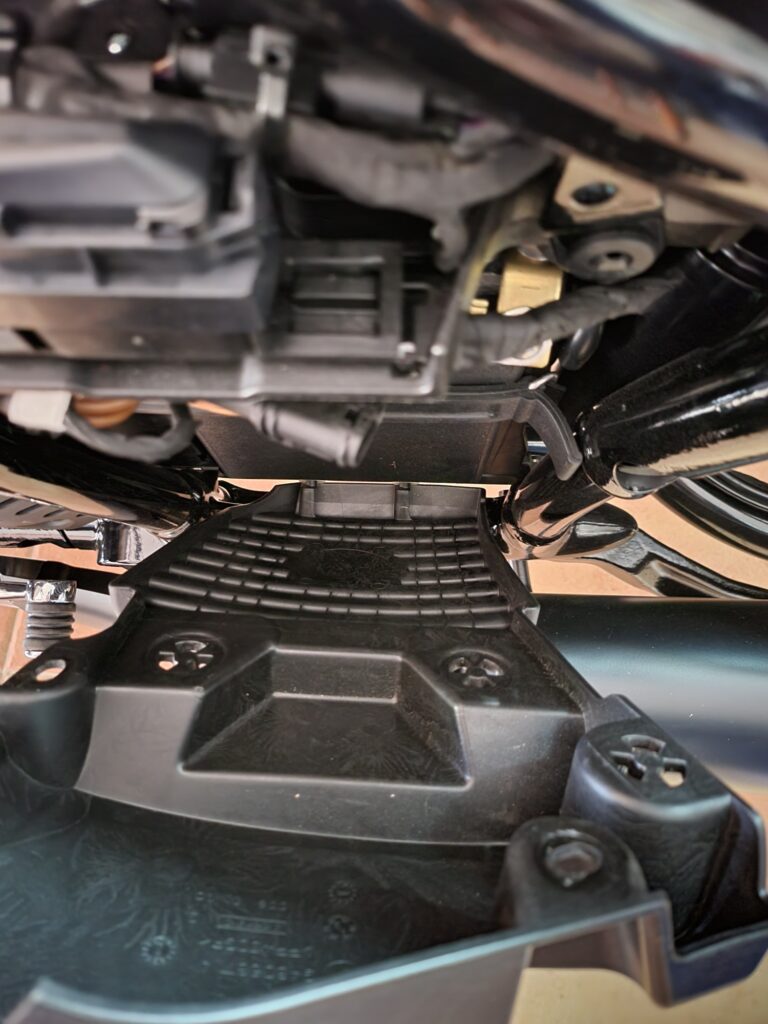

Die 2. Zündkerze (nicht notwendig für das Einstellen der Ventile) kann man herausschrauben, wenn man die Abdeckung auf der Unterseite des Zylinders abschraubt.

Minute 5:25 – 6:00

Die Zündkerze wird wieder mit 12 NM angeschraubt.

Minute 6:00 – 6:23

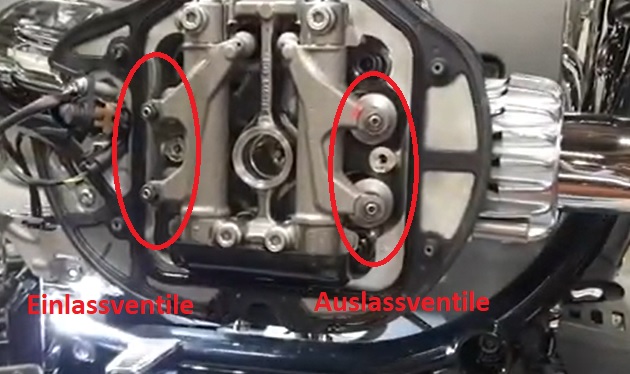

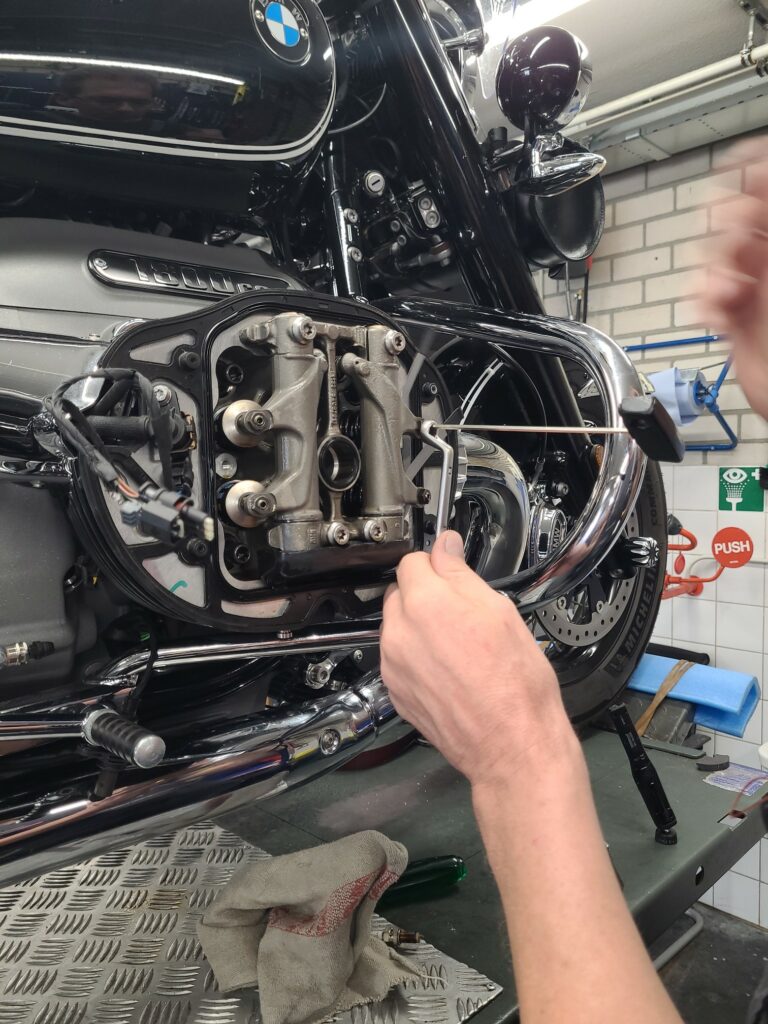

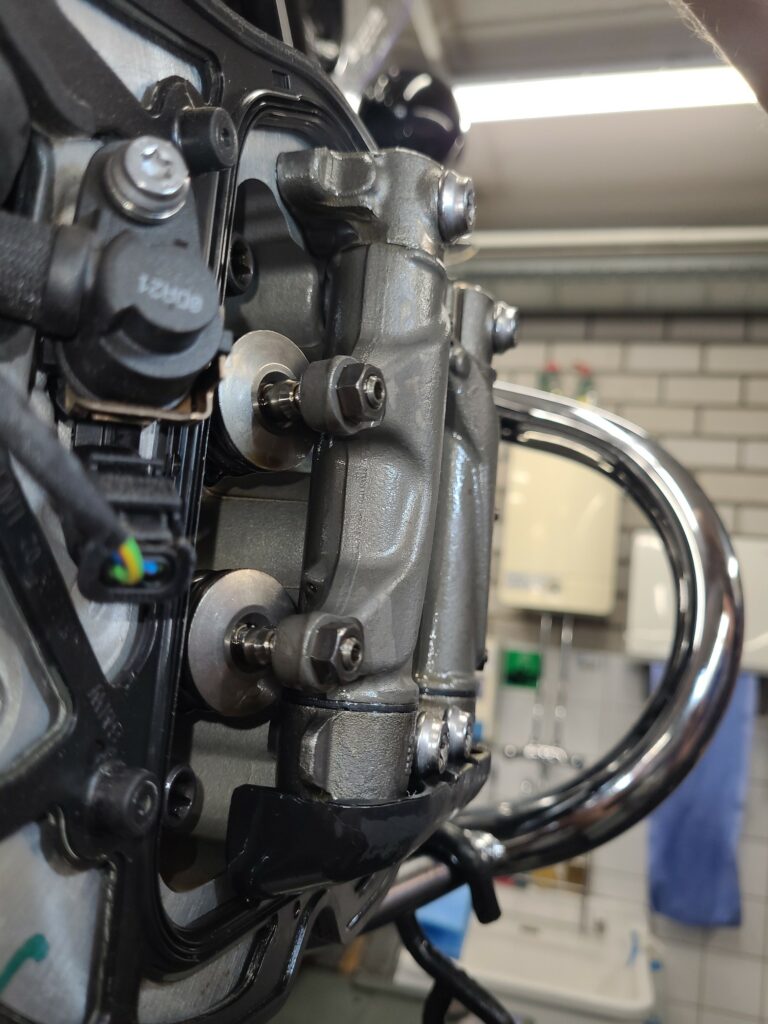

Die Abdeckung, um an die Ventile zu kommen, wird mit den Torxschrauben abgeschraubt (später wird sie mit 10 NM wieder angeschraubt). Hier eine Ölauffangwanne unterstellen, da eine geringe Menge an Öl abtropfen kann. Auf der linken Seite befinden sich oben und unten die Einlaßventile (zum Lufteinlass hin); auf der rechten Seite befinden sich die Auslaßventile (zum Krümmer hin).

Nun zum eigentlichen Ventile einstellen.

Um die Ventile einzustellen muss der „Obere Todpunkt“ (OT = TDC (top dead center)) an dem Zylinder, an dem Sie arbeiten, eingestellt werden.

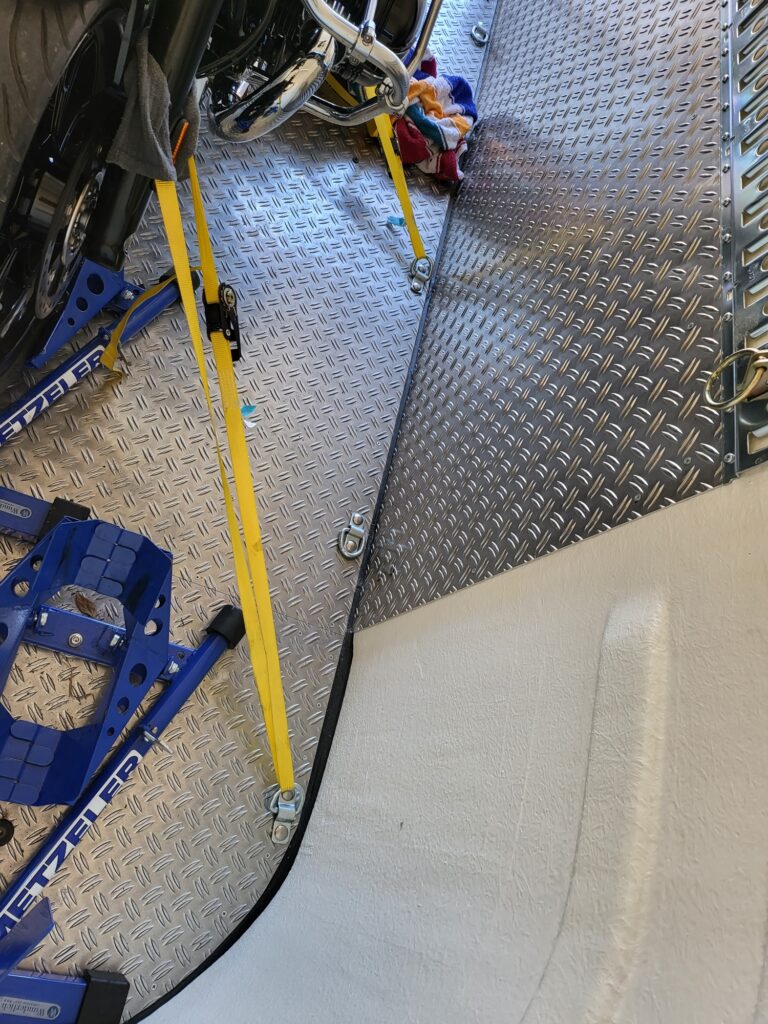

Zum Erreichen des OT muss der Motor durchgedreht werden. Am einfachsten geschieht dies, indem das Motorrad auf einem Montageständer steht, das Hinterrad frei in der Luft gedreht werden kann, ein hoher Gang eingelegt wird und das frei laufende Hinterrad per Hand gedreht wird (Achtung: nur nach vorne, also in normaler Motorlaufrichtung drehen!).

Im Prinzip gibt es 3 Methoden, den OT zu bestimmen (bei den ersten beiden Methoden ist eine zweite Person hilfreich):

- auf Sicht. Die obere Zündkerze bleibt entfernt und mit der Taschenlampe wird in das Loch der Zündkerze geleuchtet. Man dreht das Hinterrad so weit, bis der Kolben den höchsten Punkt am nächsten zum Zündkerzenloch erreicht hat

- mit Messstift: in das Loch wird ein umgekehrter z.B. Bleistift eingeführt (Spitze aussen, etwas was nicht kratzt) und das Hinterrad wird gedreht. Wenn der Stift am weitesten herausgedrückt wird, ist der OT erreicht.

Drehen Sie daher den Motor solange (durch Drehen des Hinterrads, dies am besten durch eine zweite Person machen lassen) bis sich die Einlassventile (die hinteren Ventile) niedergedrückt werden und dann wieder hochkommen. Sobald sie wieder hoch kommen (also zugehen bzw. sich schliessen) beginnt der Kompressionshub (bei dem alle Ventile an diesem Zylinder geschlossen sind). Leuchten Sie dann mit einer Taschenlampe durch das Zündkerzenloch – sie können nun den Kolben sehen. Drehen Sie den Motor mittels des Hinterrades langsam solange weiter, bis der Kolben seine höchste Stelle erreicht hat und überprüfen Sie das mit einer der beiden ersten Methoden. Das ist der OT.

– alternativ kann der OT auch über die Markierung am Schwungrad gefunden werden.

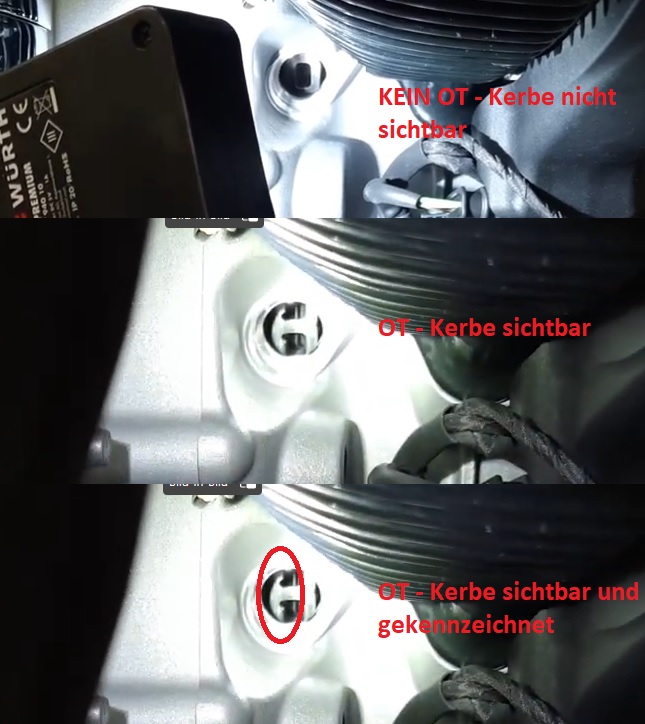

Minute 7:07 – 7:43

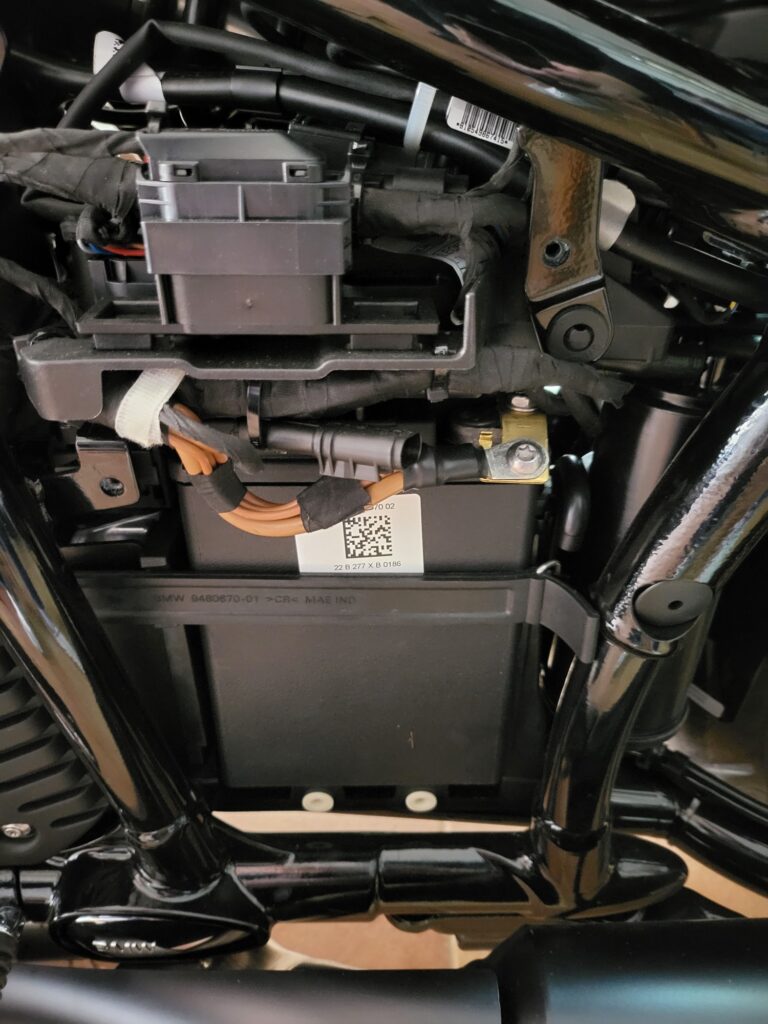

Hierzu entfernen Sie den kleinen, ca. eurogroßen elektrischen Sensor, der mit einer Schraube gelöst wird (hinter dem rechten Zylinder). Durch dieses Loch sehen Sie das Schwungrad, an diesem ist pro Zylinder eine OT Markierung angebracht (Kerbe siehe Bild unten).

Minute 7:50 – 8:10

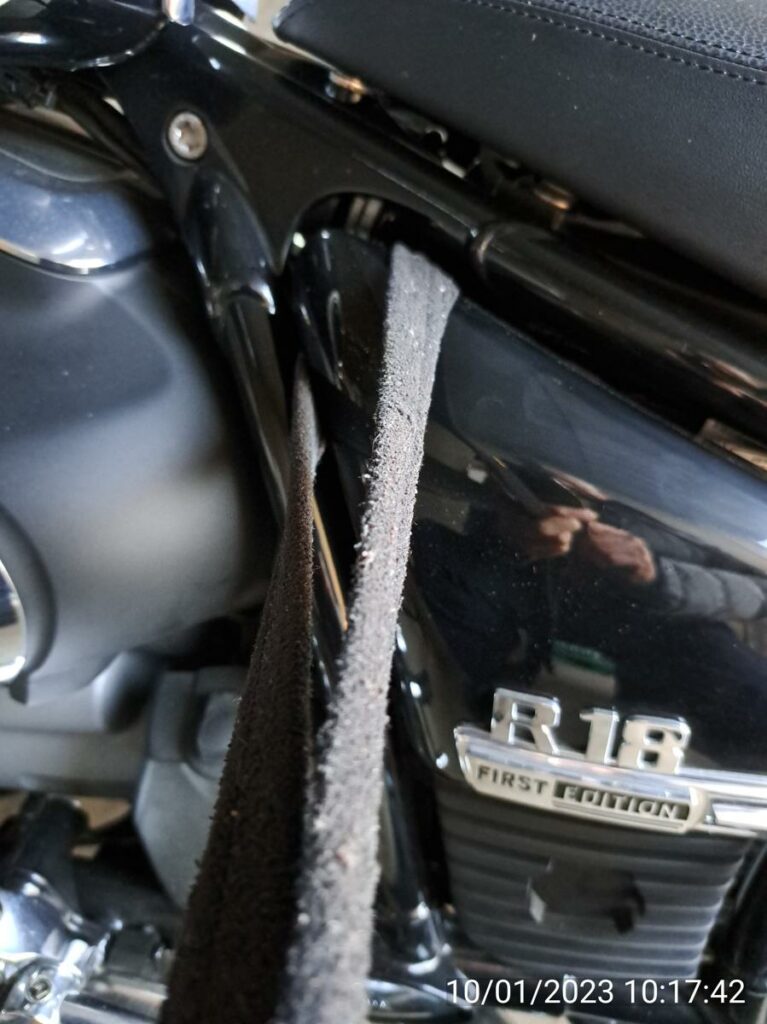

Drehen Sie das Hinterrad solange, bis die Kerbe sichtbar wird. Im ersten Bild sehen Sie, dass das Oval rund ist; im zweiten und dritten Bild, dass die rundliche Ecke des Ovals durch eine Kerbe unterbrochen ist.

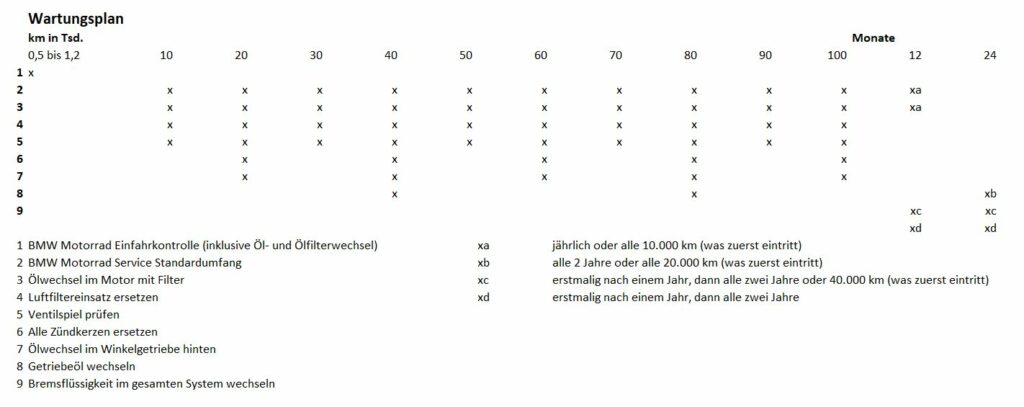

Die Empfehlung ist, zuerst die beiden Einlass- und dann die beiden Auslassventile jeweils zusammen einzustellen. Dies gewährleistet eine genaue und schnelle Ventileinstellung. Das Ventilspiel bei kaltem Motor (max. 35°C) beträgt:

Einlassventilspiel bei kaltem Motor max. 35 Grad Celsius 0,2…0,3 mm und Kontermutter mit 8 NM festziehen

Auslassventilspiel bei kaltem Motor max. 35 Grad Celsius 0,2…0,3 mm und Kontermutter mit 8 NM festziehen

Minute 9:48 – 8:10

Beginnen wir mit den Einlassventilen. Versuchen Sie, die 0,15mm Fühlerlehre zwischen Kipphebel und Ventil zu schieben. Heben Sie dazu den Kipphebel mit den Fingern leicht an, das Ventilspiel wird zwischen Ventilschaft und dem hutförmigem Teil gemessen (schlecht zu erklären, es gibt jedoch nur einen Spalt zwischen Ventil und Kipphebel wo Sie die Fühlerlehre dazwischen stecken können). Wenn Sie die 0,15mm Fühlerlehre nicht dazwischen bringen müssen Sie die Kontermutter lösen und die Ventileinstellschraube etwas herausdrehen.

Ziel ist es diesen Spalt so einzustellen, dass die jeweilige Fühlerlehre „satt“ darin steckt, also zum einen nicht von alleine heraus fällt, zum anderen sich aber noch ohne zu verbiegen verschieben lässt.

Dies wird durch öffnen der Kontermutter und herein- bzw. herausdrehen der Einstellschraube erreicht. Stellen Sie diese an beiden Einlassventilen so ein, dass die 0,15mm Lehren „satt“ darin klemmen. Stellen Sie die Einstellschrauben lieber eine Idee zu fest ein – wenn Sie die Kontermuttern wieder festziehen wird das Ventilspiel minimal größer. Ziehen Sie dann die Kontermuttern fest – das Anziehdrehmoment beträgt 8 Nm. Prüfen Sie nochmals ob die Fühlerlehren satt sitzt. Wenn ja, sind die Einlassventile nun eingestellt.

Hier noch eine Ergänzung zum Festziehen der Kontermuttern: Da normale Drehmomentschlüssel meist mit einer Nuss verwendet werden, kann man bei diesen beim Festziehen nicht mehr mit dem Inbusschlüssel gegenhalten. Ohne das Gegenhalten kann es aber dazu kommen, dass die „Schraube“ mitdreht und man das Gewinde ruiniert. Daher lieber mit einem „normalen“ Ringschlüssel (und einem Inbus zum Gegenhalten) gefühlvoll mit ca. 8 Nm festziehen und nur danach mit einem Drehmomentschlüssel nachkontrollieren.

Machen Sie das selbe (ohne den Motor weiter zu drehen) auch mit den Auslassventilen (im Video wirst dies nicht gezeigt, sind aber die Ventile rechts) – bei diesen beträgt das Ventilspiel bei kaltem Motor 0,30 mm – 0,40 mm. Hier würde ich auch mit 0,30 mm Lehre arbeiten, da nach dem Festziehen es marginal weiter wird.

Wundern Sie sich bitte nicht, wenn sie ein paar Versuche benötigen, bis die Fühlerlehren nach dem Anziehen der Kontermuttern perfekt sitzen – das gehört dazu.

Wenn Sie damit fertig sind kommt nun der andere Zylinder dran. Das Einstellen erfolgt natürlich analog. Zuerst erneut den Oberen Totpunkt für diesen Zylinder finden, dann Ventile einstellen.

Danach können Sie die abgebauten Teile wieder in umgekehrter Reihenfolge zusammenbauen wie oben beschrieben.

Dies ist auch sichtbar ab Minute 10:30 – 16:40 und empfehlenswert auch für das Verständnis des Zusammenbaus.